Cara Kerja Injektor Nozzle Pada Mesin Injeksi

Injektor nozzle merupakan salah satu komponen pada mesin diesel yang memiliki fungsi yang sangat penting bagi terjadinya proses pembakaran pada mesin. Fungsi injektor nozzle yaitu untuk menyemprotkan bahan bakar bertekanan yang berasal dari pompa injeksi di dalam ruang bakar. Pompa injeksi merupakan bagian dari mesin diesel yang memiliki fungsi untuk menaikkan tekanan bahan bakar.

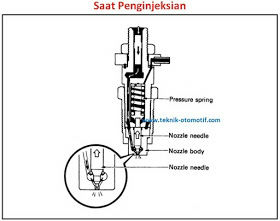

Injektor nozzle (injection nozzle) pada mesin diesel terdiri dari beberapa bagian yaitu nozzle holder, overflow pipe, adjusting washer, pressure spring, pressure pin, distance piece, nozzle body, nozzel needle dan retaining nut.

Injektor nozzle dapat diklasifikasikan menjadi beberapa tipe yaitu tipe hole dan tipe pin. Injektor nozzle tipe hole ini dibagi menjadi beberapa macam yaitu tipe single hole dan multiple hole. Sedangkan pada injektor nozzle tipe pin juga dibagi menjadi beberapa macam yaitu tipe throttle dan tipe pintle. Untuk lebih jelasnya perhatikan gambar di bawah ini :

Cara kerja injektor nozzle

1. Sebelum penginjeksin

Bahan bakar solar yang memiliki tekanan yang tinggi akan mengalir dari pompa injeksi melalui saluran bahan bakar pada nozzle holder kemudian bahan bakar ini akan menuju ke oil pool pada bagian bawah nozzle body.

2. Penginjeksian bahan bakar

Apabila tekanan bahan bakar yang berada di oil pool ini naik maka bahan bakar ini akan menekan permukaan ujung needle. Apabila tekanan bahan bakar ini melebihi tekanan pegas maka nozzle needle akan terdorong ke atas oleh tekanan bahan bakar sehingga nozzle needle akan terlepas dari dudukannya (nozzle body seat). Kejadian tersebut membuat bahan bakar dapat keluar sehingga akan terjadi langkah penginjeksian atau penyemprotan bahan bakar ke dalam ruang bakar.

3. Akhir penginjeksian

Bila pompa injeksi berhenti mengalirkan bahan bakar maka tekanan bahan bakar yang menuju ke injektor nozzle akan menurun sehingga tekanan pegas di dalam injektor nozzle akan mengembalikan nozzle needle ke posisi semula. Pada saat ini nozzle needle akan tertekan oleh pegas pengembali dengan kuat pada dudukannya (nozzle body seat) dan akan menutup saluran bahan bakar untuk keluar.

Sebagian bahan bakar yang tersisa diantara nozzle needle dengan nozzle body atau antara pressure pin dengan nozzle holder atau yang lainnya yang terletak di dalam injektor nozzle akan dikembalikan kembali ke over flow pipe.